Conformación de Tubos

La conformación de tubos es el proceso mediante el que se da forma a una pieza plana de metal para crear un tubo cerrado. Se trata de un proceso similar al doblado de tubos (en el que el tubo acabado ya está cerrado, si bien todavía debe doblarse hasta adquirir su forma definitiva). Tanto la conformación de tubos como el doblado de tubos son procesos de conformación de metales.

Fabricación de tubos y de perfiles

Dos subsectores de la conformación de metales son la fabricación de tubos y la fabricación de perfiles. Tubos y perfiles se fabrican en procesos automatizados, incluyendo la fabricación de tubos y perfiles de acero inoxidable, de titanio y la conformación por rodillos.

¿Qué es la conformación por rodillos?

La conformación por rodillos es un proceso industrial para dar forma a la chapa metálica hasta obtener la forma deseada y utiliza un alimentador de bobinas, rodillos de conformado y rodillos de soldadura. El alimentador de bobinas se encarga de suministrar el material —a menudo acero bobinado, aunque no siempre— al proceso. Posteriormente, la banda de chapa se pasa a través de un conjunto de rodillos de conformación, donde se conforma el metal de forma gradual para evitar una tensión excesiva. Además, la conformación progresiva evita que se produzca retorno elástico.

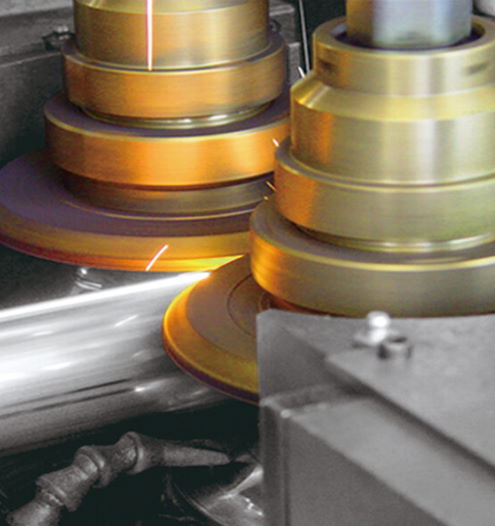

Cuando se producen tubos cerrados, entra en juego una estación de soldadura. Esta estación se encuentra aproximadamente en el medio del proceso. Dentro de la estación de soldadura unos pequeños rodillos de soldadura se encargan de unir los dos extremos de la chapa metálica. El proceso de soldadura utilizado depende del material del tubo. La soldadura por inducción de alta frecuencia utiliza una corriente de alta frecuencia para fundir las piezas que se van a unir. La soldadura láser utiliza un haz de láser para realizar la soldadura. Y la soldadura TIG incluye el uso de un electrodo de tungsteno no consumible para realizar la soldadura.

¿Cuáles son las ventajas de la conformación por rodillos?

Las ventajas de la conformación por rodillos son obvias: es muy adecuado para la producción a gran escala, lo que hace que sea el proceso de producción más económico para el conformado continuo, especialmente para formas difíciles. Así pues, el proceso de conformación por rodillos puede aumentar la eficiencia, a la vez que mantiene los costes bajos. Además, procesos de fabricación adicionales —como por ejemplo, el punzonado— se pueden combinar con el proceso de conformación por rodillos para mejorar aún más la productividad.

Otra ventaja es la precisión del proceso. Se pueden lograr tolerancias muy estrechas, lo que en última instancia garantiza a una elevada consistencia y, por consiguiente, unos productos finales de máxima calidad. Otras ventajas son su flexibilidad y rentabilidad.

¿Qué herramientas están involucradas en la conformación por rodillos?

Hay dos componentes fundamentales a la hora de conformar tubos.

- Rodillos de conformación

Los rodillos de conformación son básicamente matrices metálicas contorneadas con gran precisión que dan forma a la chapa —pieza a pieza— hasta que se alcanza la forma deseada. Dependiendo de la complejidad del producto final, pueden ser rodillos cilíndricos muy simples o extremadamente complejos. Las fuerzas que actúan sobre los rodillos durante el proceso de conformación pueden llegar a ser muy grandes. Los rodillos deben soportar estas fuerzas para garantizar una vida útil larga y eficiente. Por lo tanto, los fabricantes deben prestar especial atención al elegir el material adecuado para fabricación de estos rodillos. - Rodillos de soldadura

Los rodillos de soldadura aseguran que los extremos de la pieza plana original de metal estén firmemente soldados entre sí. Se presionan sobre el tubo durante la operación de soldadura. Es posible elegir entre múltiples operaciones de soldadura: soldadura por inducción de alta frecuencia (HFI), soldadura por láser o soldadura TIG. Dependiendo de la operación de soldadura, se necesitan diferentes propiedades. En general es ventajoso contar con buenas propiedades de deslizamiento y una alta resistencia al desgaste.

El papel del bronce al aluminio en la conformación de tubos

Como las herramientas de conformación de tubos deben tener ciertas características para garantizar una vida útil larga y una elevada productividad, ni todos los materiales son adecuados para la operación. En los rodillos de conformación, el bronce al aluminio es la elección perfecta como material para herramientas, ya que combina buenas propiedades de deslizamiento, elevada dureza y baja elongación. Estas tres propiedades son cruciales para los rodillos de conformación.

Los rodillos de soldadura también deben tener ciertas características específicas. No obstante, esto es un poco más complejo, ya que la técnica de soldadura puede variar. Pero, en términos generales, el bronce de aluminio es una gran opción para cualquier rodillo de soldadura. En particular, AMPCO® 18, AMPCO® 21, AMPCO® 22 y AMPCO® 25.

Ventajas de las aleaciones AMPCO®

Gracias a la tecnología MICROCAST®, AMPCO METAL ofrece una amplia gama de materiales de calidad superior que exceden los requisitos más exigentes. Uno de estos materiales es el AMPCO® 25, ya que ofrece múltiples ventajas en su uso y aplicación, especialmente para rodillos de soldadura, rodillos de conformación y rodillos de calibración. En general, todas las aleaciones AMPCO® ofrecen:

- Muy buenas características de deslizamiento

- Ausencia absoluta de soldaduras en frío en los rodillos de conformación

- Superficie perfecta en tubos de carbono, acero inoxidable o titanio

- No se requiere endurecimientos ni recubrimientos costosos en los rodillos

- Fácil de rectificar con menos consumo de energía en la soldadura de alta frecuencia (HF)

AMPCO METAL ha desarrollado aleaciones que son perfectamente adecuadas para todos los tipos de herramientas de conformación de tubos. Para ayudarle a decidir la aleación y el producto que más se ajusta a sus necesidades, descargue nuestro documento técnico “Guía de materiales para cada proceso de conformación de metales” o póngase en contacto con nuestros expertos técnicos.