Outils d’injection plastique

Outils d’injection des plastiques et fabrication des moules. La transformation des matières plastiques fait référence à la fabrication de produits en plastique. En plasturgie, les produits sont fabriqués via le traitement et la production de produits semi-finis, de pièces moulées, de films ou de fibres composés de matières plastiques.

Le produit plastique brut est généralement fourni sous forme de granulés, de poudre, de feuilles ou de films. Lors de l’injection, le plastique sous forme de granulés ou de poudre est généralement chauffé et coulé, pulvérisé, calandré, extrudé, pressé, soufflé ou transformé en mousse. C’est pourquoi les mises en forme primaires revêtent une importance particulière dans la transformation des plastiques. Par ailleurs, si des additifs sont ajoutés aux matières plastiques afin d’obtenir des propriétés spécifiques ou de les améliorer, on parle de composites.

Différentes méthodes de transformation des plastiques

Comme mentionné plus haut, les mises en forme primaires sont essentielles dans la fabrication du plastique. Il existe un grand nombre de méthodes à différencier. Parmi les plus importantes, on trouve :

L’extrusion

Lors du processus d’extrusion, le plastique est introduit par une trémie dans un fourreau chauffant, dans lequel tourne une vis. Il s’agit de l’extrudeuse. La vis comporte différentes sections avec des pas différents. Elles sont utilisées pour la fusion, l’homogénéisation, le dégazage et la compression. Les extrudeuses sont utilisées de manières très variées. Elles peuvent être utilisées pour produire des granulés, recycler le plastique et fabriquer des profilés, des feuilles, des fibres textiles et des films. Pour la production de films, les extrudeuses sont équipées de têtes d’extrusion à fente et/ou fonctionnent avec une calandre. Dans le cas des films multicouches, plusieurs extrudeuses sont souvent nécessaires simultanément pour fabriquer un produit sous forme de film.

Le calandrage

Le calandrage est le processus de formage de plastique en feuilles. Il comprend une série de rouleaux presseurs pour les finitions ou le lissage d’une feuille de plastique. Il est surtout utilisé pour la production de films, de feuilles minces et de revêtements de sol.

Le rotomoulage

Le rotomoulage est un procédé de production spécial utilisé dans la fabrication de pièces creuses et volumineuses en plastique, sans soudure. Au cours de la production, des granulés de plastique fondu sont déposés sur les surfaces internes du moule rotatif en cours de refroidissement. La nature du moule rotatif permet l’obtention de différentes épaisseurs de paroi, même dans un seul moule.

- Moussage

Le moussage peut être divisé en trois catégories. Le moussage chimique. Dans ce cas, ce sont les gaz libérés pendant la polymérisation qui permettent de faire mousser le matériau. Dans le processus de soufflage physique, des liquides à faible point d’ébullition sont ajoutés au mélange réactionnel, qui s’évapore pendant la polymérisation, afin de faire mousser les bulles de gaz caractéristiques. Enfin, lors du processus de soufflage mécanique, un gaz est injecté dans une masse fondue de plastique soumise à une agitation.

- Moulage par soufflage

Dans le moulage par soufflage, une préforme thermoplastique est gonflée dans un moule. L’air comprimé entraîne son adhésion à l’intérieur du moule et la maintient en place pendant qu’elle refroidit. Ce procédé est généralement utilisé pour fabriquer des bouteilles, des fûts, des réservoirs de voiture, etc.

Qu’est-ce que le moulage par injection ?

Le moulage par injection est le procédé de modelage primaire le plus populaire utilisé dans la transformation des plastiques. C’est un excellent procédé de fabrication, qui convient particulièrement bien à la production de masse. Toutes les pièces produites en grandes quantités, qu’elles soient en verre, en caoutchouc, en métal ou en plastique, sont généralement créées via un moulage par injection. Le processus est simple : du plastique fondu est injecté dans un moule, avant d’être refroidi, et le produit en plastique en ressort. Le processus comprend quatre étapes : le serrage, l’injection, le refroidissement et l’éjection.

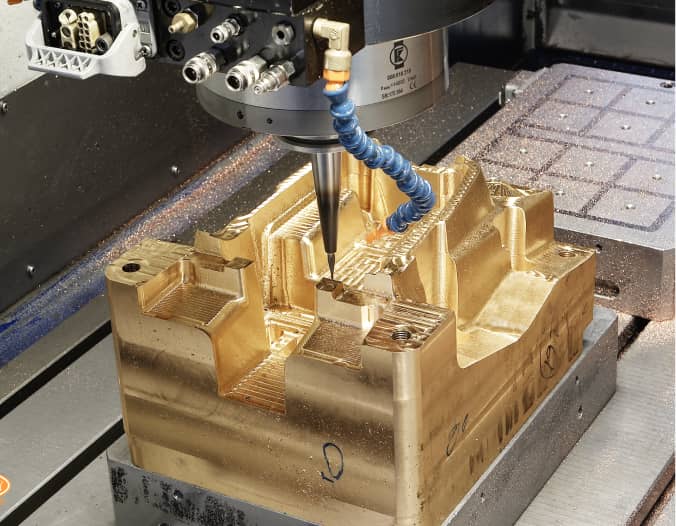

Étant donné que la phase de refroidissement est l’étape qui prend le plus de temps, elle représente le moyen le plus efficace pour améliorer la productivité. À ce stade, l’arme secrète du moulage par injection entre en jeu : le cuivre ! Grâce à leurs propriétés uniques, les cuproaluminium, les alliages de cuivre avec ou sans béryllium peuvent réduire les temps de cycle et augmenter la productivité jusqu’à 80 % ! Les entreprises peuvent ainsi économiser 10 à 40 % de leurs coûts de production.

La réduction des temps de cycle n’est donc qu’une des raisons du potentiel économique des cuivres à haute conductibilité. Un autre avantage est la diminution du niveau des rejets. En outre effet, la déformation peut être considérablement réduite grâce à la conductivité thermique supérieure des alliages à base de cuivre. Les parties de moule en alliage de cuivre répartissant la chaleur de manière plus homogène que les moules en acier.

Pourquoi les alliages de cuivre sont les meilleurs matériaux dans les moules d’injection :

Les alliages de cuivre présentent une dureté modérée et une conductivité exceptionnelle. Grâce à ses leurs excellentes propriétés de transfert de chaleur, ils peuvent accélérer considérablement la phase de refroidissement, ce qui permet de réduire les temps de cycle, d’augmenter la productivité et, finalement, de réduire les coûts de fabrication.

Même si le cuproaluminium est déjà une solution adaptée, la solution haut de gamme pour le moulage par injection est le cuprobéryllium. Cet alliage combine une bonne solidité, une résistance à l’usure, une résistance aux hautes températures et une grande ténacité, ainsi qu’une excellente conductivité. C’est pourquoi, le cuprobéryllium est couramment utilisé pour le moulage par injection de plastique, les inserts de moules intérieurs, les buses, les systèmes à canaux chauds, et bien d’autres encore.

AMPCO METAL has developed special high copper alloys called AMPCOLOY®. Ces alliages de cuivre, pouvant être polis miroir, ont été conçus avec une conductivité exceptionnelle, une haute résistance et des caractéristiques d’usure uniques, offrant des avantages incontournables.

Avantages principaux des AMPCOLOY® et des cuproaluminium AMPCO®

- Augmentation de la productivité

- Meilleure qualité des produits

- Durée de vie plus longue

- Réduction des coûts d’usinage

Les cuproaluminiums AMPCO® 18 et AMPCO®21 sont des métaux supérieurs utilisés pour les applications de friction dans les moules et qui permettent de résoudre la plupart des problèmes d’usure et de grippage. De plus, notre gamme précise d’alliages AMPCOLOY® à haute conductivité et haute performance est le complément idéal des bronzes spéciaux AMPCO®. Ces alliages de cuivre à haute conductivité sont produits avec davantage de soin que les alliages commerciaux, avec des contrôles rigoureux qui garantissent une uniformité et une qualité invariable. Pour ces raisons, les alliages AMPCOLOY® sont couramment utilisés, en tant qu’inserts, éjecteurs dans les moules d’injection au sein de diverses industries – notamment l’industrie automobile, l’alimentaire, le médical ainsi que le secteur plus large des plastiques.