Kunststoffwerkzeuge

Kunststoffwerkzeug- und Formenbau Unter Kunststoffverarbeitung versteht man die Herstellung von Kunststoffprodukten. In der Kunststoffverarbeitung werden Produkte durch die Verarbeitung und Herstellung von Halbzeugen, Formteilen, Folien oder Fasern aus Kunststoffen hergestellt.

Das Kunststoff-Rohprodukt wird in der Regel in Form von Granulat, Pulver, Platten oder Folien geliefert. Bei der Verarbeitung wird der Kunststoff in Granulat- oder Pulverform üblicherweise erhitzt und gegossen, gespritzt, kalandriert, extrudiert, gepresst, geblasen oder geschäumt. Dementsprechend sind die primären Formgebungsverfahren bei der Kunststoffverarbeitung von besonderer Bedeutung. Werden den Kunststoffen darüber hinaus Additive zugesetzt, um bestimmte Eigenschaften zu erreichen oder zu verbessern, spricht man von Compoundieren.

Verschiedene Methoden der Kunststoffverarbeitung

Die primären Formgebungsverfahren sind bei der Kunststoffherstellung wie bereits erwähnt von entscheidender Bedeutung. Es gibt eine ganze Reihe von Verfahren, die zu unterscheiden sind. Einige der wichtigsten sind im Folgenden aufgeführt:

Extrusion

Bei der Extrusion wird der Kunststoff über einen Trichter in einen Zylinder geleitet, in dem sich eine Schnecke befindet. Dies ist der Extruder. Die Schnecke hat verschiedene Abschnitte mit unterschiedlichen Steigungen. Diese werden zum Aufschmelzen, Homogenisieren, Entgasen und Verdichten eingesetzt. Extruder werden auf unterschiedliche Arten verwendet. Sie werden zur Herstellung von Granulaten, zum Recyclen von Kunststoffen und zur Herstellung von Profilen, Platten, Textilfasern und Folien genutzt. Bei der Folienherstellung sind die Extruder mit einer Breitschlitzdüse ausgestattet und/oder arbeiten mit einem Kalander. Bei der Herstellung von Mehrschichtfolien werden oft mehrere Extruder gleichzeitig benötigt, um ein Folienprodukt zu produzieren.

Kalandrieren

Kalandrieren ist das Verfahren zur Formgebung von Kunststoff. Dabei wird eine Reihe von harten Druckwalzen eingesetzt, um eine Kunststoffplatte zu glätten oder zu veredeln. Es wird hauptsächlich für die Herstellung von Folien, dünnen Platten und Bodenbelägen verwendet.

Rotationsgießen

Rotationsgießen ist ein spezielles Produktionsverfahren zur Herstellung großer hohler, nahtloser Kunststoffteile. Während der Produktion wird geschmolzenes Kunststoffgranulat beim Abkühlen auf den Innenflächen der rotierenden Form abgelagert. Aufgrund der Beschaffenheit der rotierenden Form können selbst innerhalb einer einzigen Form unterschiedliche Wandstärken erzielt werden.

- Schäumen

Das Schäumen kann in drei Kategorien unterteilt werden. Beim chemischen Schäumverfahren werden die Gase, welche das Material aufschäumen, während der Polymerisation freigesetzt. Beim physikalischen Schäumverfahren werden dem Reaktionsgemisch niedrig siedende Flüssigkeiten zugesetzt, die während der Polymerisation verdampfen und die typischen Gasblasen aufschäumen. Abschließend wird beim mechanischen Schäumverfahren ein Gas unter Aufrühren in die Kunststoffschmelze eingespritzt.

- Blasformen

Beim Formblasen wird ein thermoplastischer Vorformling in einer Form aufgeblasen. Durch die komprimierte Luft haftet er an der Innenseite der Form und bleibt beim Abkühlen an seinem Platz. Dieses Verfahren wird hauptsächlich zur Herstellung von Flaschen, Fässern, Autotanks und ähnlichem verwendet.

Was ist Spritzgießen?

Das Spritzgießen ist jedoch das beliebteste primäre Formgebungsverfahren in der Kunststoffverarbeitung. Es ist ein tolles, besonders gut für die Massenproduktion geeignetes Herstellungsverfahren. Alle in großen Mengen hergestellten Teile aus Glas, Gummi, Metall oder Kunststoff werden in der Regel durch Spritzgießen hergestellt. Das Verfahren ist ganz einfach: Geschmolzener Kunststoff wird in eine Form gespritzt, abgekühlt, und das Kunststoffprodukt ist das Resultat. Das Verfahren umfasst vier Phasen: Schließen, Einspritzen, Abkühlen und Auswerfen.

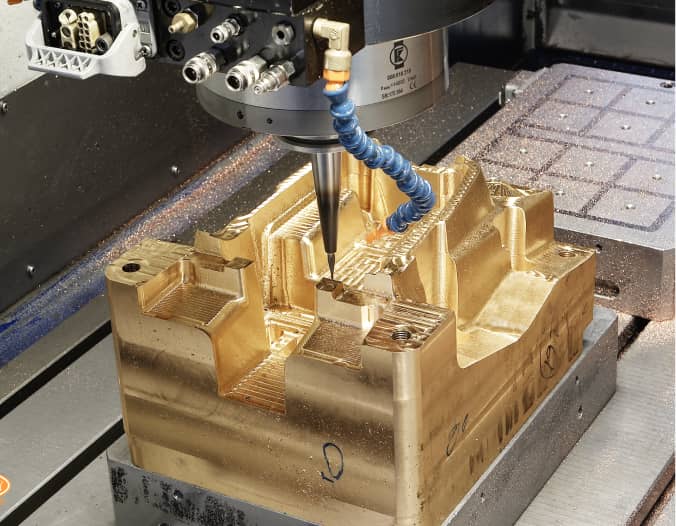

Da die Abkühlungsphase die zeitaufwändigste Phase ist, ist sie auch der Hebel zur Steigerung der Produktivität. Hier kommt die Geheimwaffe des Spritzgießens ins Spiel: Kupfer! Dank seiner einzigartigen Eigenschaften können Legierungen auf Kupferbasis wie Aluminiumbronze oder Berylliumbronze die Zykluszeiten verkürzen und die Produktivität um bis zu 80 Prozent steigern! Dadurch können Unternehmen 10–40 % ihrer Produktionskosten einsparen.

Die Verkürzung der Zykluszeiten ist dabei nur ein Grund für das Einsparpotenzial von Aluminiumbronzen. Die andere Hälfte ist eine niedrigere Ausschussquote. Darüber hinaus können Verkrümmungen dank der besseren Wärmeleitfähigkeit von Kupferbasislegierungen stark reduziert werden. Das liegt an der besseren Kühlung, denn Formen aus Aluminiumbronze verteilen die Wärme gleichmäßiger als Stahlformen.

Deshalb ist Aluminiumbronze die beste Legierung für Kunststoffwerkzeuge:

Aluminiumbronze hat eine mittlere Härte und eine hervorragende Leitfähigkeit. Dank ihrer hervorragenden Wärmeübertragungseigenschaften kann Aluminiumbronze die Abkühlungsphase drastisch beschleunigen, was zu kürzeren Zykluszeiten, höherer Produktivität und letztlich geringeren Herstellungskosten führt.

Obwohl Aluminiumbronze bereits eine gute Lösung darstellt, ist Berylliumbronze die Premiumlösung für das Spritzgießen. Diese Legierungen vereinen eine gute Festigkeit, Verschleißfestigkeit, Beständigkeit gegen hohe Temperaturen und hohe Zähigkeit mit einer ausgezeichneten Leitfähigkeit. Aus diesem Grund wird Berylliumbronze häufig für Kunststoffspritzguss, innere Formeinsätze, Kerne, Druckgussstempel und vieles mehr verwendet.

AMPCO METAL hat spezielle Kupferlegierungen mit hohem Kupfergehalt mit der Bezeichnung AMPCOLOY® entwickelt. Diese polierte, harte Version von Kupferlegierungen ohne Beschichtung oder Blei und ohne Spurenelemente zeichnet sich durch eine außergewöhnliche Leitfähigkeit, hohe Festigkeit und einzigartige Verschleißeigenschaften aus und bietet somit einzigartige Vorteile.

Allgemeine Vorteile von AMPCOLOY®- und AMPCO®-Aluminiumbronze

- Höhere Produktivität

- Bessere Produktqualität

- Längere Nutzungsdauer

- Niedrigere Bearbeitungskosten

Darüber hinaus sind sowohl AMPCO® 18 als auch AMPCO®21 hervorragende Metalle für Reibungsanwendungen in Formen, welche die meisten Verschleiß- und Blockierprobleme lösen können. Unsere präzise, hochleitfähige und leistungsstarke AMPCOLOY®-Legierungsreihe ist die ideale Ergänzung zu den AMPCO®-Spezialbronzen. Diese hochleitfähigen Kupferlegierungen werden mit größerer Sorgfalt als handelsübliche Legierungen hergestellt. Es werden neue Metalle verwendet und strenge Kontrollen durchgeführt, um Konsistenz und gleichbleibende Qualität zu gewährleisten. Aus diesen Gründen werden AMPCOLOY®-Legierungen in großem Umfang in Formen als Einsätze für das Spritzgießen, die Extrusion und das Blasformen von Kunststoffteilen für verschiedene Industriezweige verwendet – insbesondere für die Automobilindustrie sowie für die gesamte Kunststoffindustrie.