Résistance à l’usure

Qu’est-ce que la résistance à l’usure ?

L’usure est un phénomène naturel qui se produit lorsque deux surfaces glissantes interagissent l’une avec l’autre sous l’effet d’une charge, entraînant finalement une perte progressive de matériau. Par conséquent, l’usure est définie comme l’enlèvement de matière d’une surface solide en raison de l’action mécanique exercée par un autre solide.

La résistance à l’usure d’un matériau indique la résistance d’un alliage à ce processus. Plus un alliage est résistant à l’usure, moins il perd rapidement de matière à sa surface. Comme l’usure est l’une des principales raisons des temps d’arrêt, l’utilisation de matériaux résistants à l’usure peut augmenter la productivité dans les aciéries et d’autres industries.

Au sens strict, l’usure est une abrasion mécanique. Cela signifie que chaque fois que deux matériaux entrent en collision et frottent l’un contre l’autre, une abrasion mécanique se produit. Ce type d’abrasion entraîne toujours une perte d’épaisseur de matériau car le frottement élimine constamment le matériau de la surface d’un objet. Un exemple typique d’un tel processus est le freinage. Mais en plus du freinage, un exemple d’usure abrasive, il existe d’autres types d’usure.

Qu’est-ce que l’usure et quels sont ses types ?

Usure abrasive : L’usure abrasive est causée par la friction entre deux surfaces de composants, qui entraîne le frottement de particules sur la surface.

Fatigue de surface : La fatigue de surface est un mécanisme d’usure causé par des contraintes mécaniques alternées et provoque la formation de piqûres.

Usure de contact : L’usure de contact est une corrosion intensifiée par une action mécanique : il implique des dommages constants à la couche passive d’un métal ou d’un alliage, entraînant une corrosion accélérée de la surface non protégée.

Érosion : L’usure érosive est causée par un court mouvement de glissement dans un intervalle de temps très court, où le matériau est continuellement retiré de la surface par impact, déformation et dommages causés par les particules exposées.

Il existe plusieurs façons de se protéger contre l’usure. La lubrification est une solution. Une autre possibilité est d’améliorer les propriétés du matériau pour avoir la résistance à l’usure la plus élevée possible. Un matériau, en particulier, vient à l’esprit lorsqu’il y a un besoin de haute résistance à l’usure : le bronze d’aluminium !

Différence entre résistance à la corrosion et résistance à l’usure

L’usure corrosive peut inclure tout sous-type mentionné ci-dessus. La différence est que l’usure corrosive ne se produit que dans un environnement corrosif – généralement dans l’air humide, l’air chaud, l’air pollué, l’eau chaude, les acides et l’eau salée, entre autres.

Résistance à l’usure du bronze d’aluminium

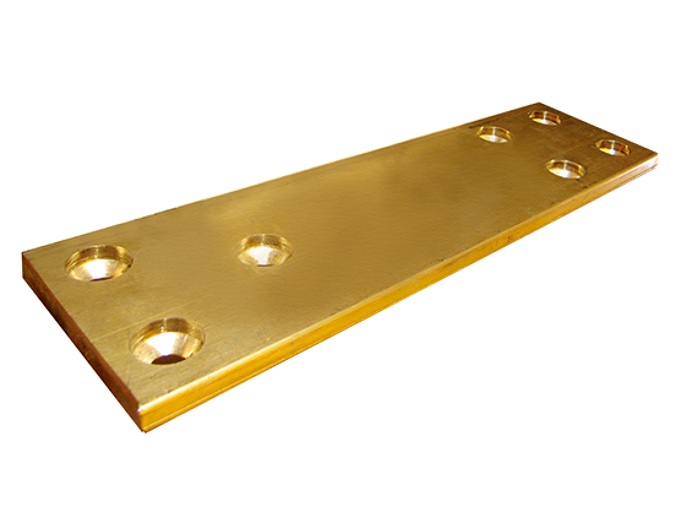

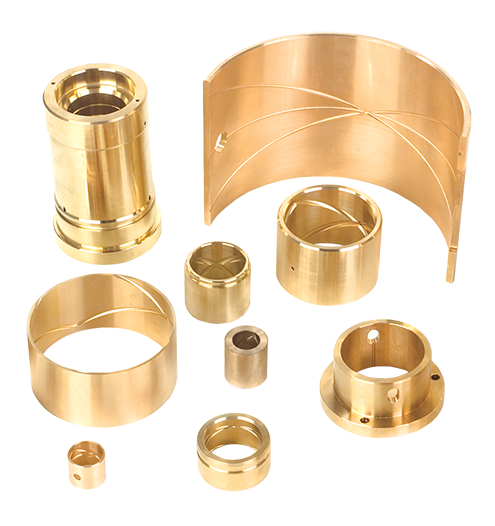

En raison de sa résistance élevée à la traction, associée à un faible coefficient de frottement lorsqu’il est associé à des éléments mobiles en acier trempé, le bronze d’aluminium est difficile à surpasser en matière de résistance à l’usure. De plus, l’alliage peut fonctionner même à des températures très élevées et convient parfaitement aux environnements difficiles. Il existe plusieurs applications d’usure où le bronze d’aluminium est bénéfique en ce qui concerne sa résistance à l’usure. Par exemple, les plaquettes de frein pour les montagnes russes, les roues dentées à vis sans fin, les plaques d’usure, les roulements et tous les types d’applications de friction.

Il existe de nombreuses autres applications d’usure où les propriétés inégalées des alliages AMPCO® sont bénéfiques. Le secret derrière les capacités d’usure supérieures de nos alliages réside dans leur production. Notre procédé de fabrication unique MICROCAST® permet un contrôle optimal de la taille, de la densité et de la dispersion des grains, ce qui contribue à la haute résistance à l’usure des alliages AMPCO®.

En outre, nos alliages AMS sont spécialement conçus pour le domaine exigeant de l’industrie aérospatiale. Le bronze utilisé dans le domaine aérospatial est généralement utilisé pour les pièces et les trains d’atterrissage et offre une résistance élevée et des propriétés mécaniques qui dépassent celles des bronzes d’aluminium commerciaux.